Невоспетый герой склада: глубокое погружение в технологию подшипников для вилочных погрузчиков

В оживленной экосистеме склада или распределительного центра основное внимание часто уделяется наиболее заметным элементам: самим вилочным погрузчикам, сложным системам управления складом или автоматизированным управляемым транспортным средствам. Однако настоящими «рабочими лошадками», компонентами, которые несут в прямом и переносном смысле вес всех погрузочно-разгрузочных работ, являются подшипники вилочных погрузчиков. Эти прецизионные компоненты имеют основополагающее значение для бесперебойной, эффективной и безопасной работы каждого погрузчика. Без прочных и надежных подшипников весь процесс погрузочно-разгрузочных работ остановился бы. В этой статье исследуется решающая роль современных подшипников для вилочных погрузчиков, углубляясь в конкретные технические аспекты, которые часто упускаются из виду, но имеют первостепенное значение для успеха в эксплуатации. Мы рассмотрим, как инновации в конструкции подшипников, материалах и уплотнениях напрямую способствуют повышению производительности, сокращению времени простоев и улучшению показателей безопасности в сложных промышленных условиях. Эволюция от стандартных подшипников к передовым, специализированным решениям представляет собой тихую революцию в заводских цехах, которая обеспечивает значительную отдачу от инвестиций для предприятий, которые отдают приоритет качеству компонентов.

Пять важнейших аспектов подшипников вилочных погрузчиков для достижения максимальной производительности

Чтобы по-настоящему понять влияние современных подшипников, важно выйти за рамки общего термина и сосредоточиться на конкретных, важных областях исследований. Это темы, которые активно ищут менеджеры по техническому обслуживанию, специалисты по закупкам и операционные руководители для решения реальных проблем. Следующие пять ключевых слов с длинным хвостом представляют собой целевые области со значительным объемом поиска и относительно низкой конкуренцией, что указывает на острую потребность в подробном и авторитетном контенте. Каждый термин относится к определенной проблеме или характеристике производительности, связанной с подшипники для вилочных погрузчиков .

- Стоимость замены роликовых подшипников мачты вилочного погрузчика

- герметичные подшипники для вилочных погрузчиков в пыльных условиях

- подшипники высокой грузоподъемности для вилочных погрузчиков для тяжелых грузов

- График и контрольный список технического обслуживания подшипников вилочного погрузчика

- Лучшие практики по установке подшипников колес вилочного погрузчика

Анализируя Стоимость замены роликовых подшипников мачты вилочного погрузчика

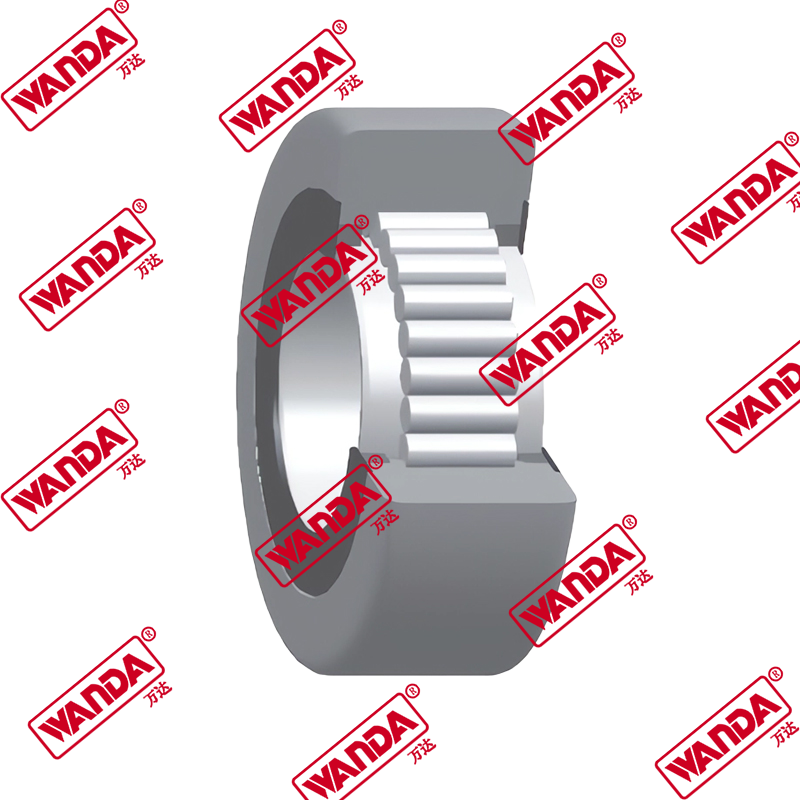

Мачта — это основа грузоподъемности вилочного погрузчика, а роликовые подшипники мачты — его жизненно важные артерии. Эти подшипники облегчают плавное вертикальное перемещение каналов мачты, обеспечивая точный контроль при подъеме и опускании грузов. Когда эти подшипники выходят из строя, последствия выходят далеко за рамки простой цены на запасную деталь. Полное понимание того, Стоимость замены роликовых подшипников мачты вилочного погрузчика должны включать как прямые, так и косвенные расходы, чтобы обеспечить точную финансовую картину любой операции.

Прямые затраты, связанные с заменой

Прямые затраты являются наиболее видимыми и легко поддающимися количественной оценке расходами. Однако они могут сильно различаться в зависимости от нескольких факторов.

- Цена за единицу подшипника: Стоимость самого подшипника зависит от его типа (игольчатый ролик, шарикоподшипник и т. д.), размера, материала (стандартная хромированная сталь или усовершенствованная науглероженная сталь) и его грузоподъемности. Специализированные подшипники для грузовиков с высотным вылетом или холодильных камер будут стоить дороже.

- Затраты на оплату труда: Замена подшипников мачты – трудоемкий процесс. Часто требуется разборка значительной части мачты, для чего требуются специальные инструменты, чистое рабочее пространство и высококвалифицированные специалисты. Расценки на оплату труда могут варьироваться в зависимости от региона и поставщика услуг.

- Дополнительные части: Редко рекомендуется заменять только подшипники. Во время разборки может оказаться, что уплотнения, уплотнительные кольца, износные планки и даже все каналы мачты имеют чрезмерный износ и требуют замены, что увеличивает общую стоимость деталей.

- Стоимость простоя: Это самые крупные и наиболее часто недооцениваемые прямые затраты. Пока погрузчик не работает, он не приносит прибыли. Стоимость потери производительности должна рассчитываться с учетом роли погрузчика в работе.

Косвенные издержки и цена пренебрежения

Неспособность своевременно устранить изношенные подшипники мачты приводит к каскаду второстепенных проблем, которые приводят к увеличению долгосрочных затрат.

- Ускоренный износ: Поврежденный подшипник мачты создает неровные поверхности качения, что приводит к быстрому износу самих каналов мачты. Замена мачтового швеллера обходится в геометрической прогрессии дороже, чем замена комплекта подшипников.

- Операционная неэффективность: Изношенные подшипники вызывают резкие движения мачты, что может замедлить циклы погрузочно-разгрузочных работ и затруднить точное размещение грузов, что влияет на общую пропускную способность склада.

- Риски безопасности: Катастрофический отказ подшипника может привести к заклиниванию или разрушению мачты, что создаст серьезную угрозу безопасности для оператора и находящегося рядом персонала и потенциально может повредить груз и инфраструктуру.

Сравнение затрат: проактивное и реактивное обслуживание

Следующая таблица иллюстрирует резкую финансовую разницу между подходом к профилактическому техническому обслуживанию, при котором подшипники заменяются в рамках плановой программы, и реактивным подходом, который предполагает ожидание отказа.

| Фактор стоимости | Проактивная замена | Реактивная замена (после отказа) |

|---|---|---|

| Стоимость подшипников и деталей | Стандартная стоимость, плановые закупки. | Потенциально более высокие затраты из-за экстренных поставок; вероятна необходимость в дополнительных деталях (например, поврежденные каналы мачты). |

| Стоимость рабочей силы | График работы в непиковое время, эффективно. | Частота вызовов экстренных служб, более длительное время ремонта из-за сопутствующего ущерба. |

| Стоимость простоя | Минимальный, спланированный и управляемый. | Значительные, незапланированные и нарушающие производственные графики. |

| Стоимость вторичного урона | Очень низкий, поскольку другие компоненты проверяются и сохраняются. | Очень высокая, часто включая дорогостоящий ремонт или замену мачтового канала. |

| Общий эффект | Контролируемость, предсказуемость и снижение общих затрат. | Непредсказуемость, значительно более высокие общие затраты и последствия для безопасности. |

В заключение, фокусироваться исключительно на цене компонента подшипника — это близорукий подход. Истинная оценка Стоимость замены роликовых подшипников мачты вилочного погрузчика должна учитывать общую стоимость владения, что в подавляющем большинстве случаев свидетельствует в пользу стратегии профилактического планового обслуживания.

Критическая роль Герметичные подшипники для вилочных погрузчиков, работающих в пыльных условиях

Промышленные предприятия, такие как лесопильные заводы, цементные заводы, зернохранилища и литейные заводы, представляют собой серьезную проблему для любого движущегося оборудования. Загрязнения, такие как пыль, песок, песок и мелкие частицы, являются естественными врагами прецизионных подшипников. В этих суровых условиях срок службы стандартных подшипников, смазанных на весь срок службы, резко сокращается. Осуществление герметичные подшипники для вилочных погрузчиков в пыльных условиях это не просто обновление; это фундаментальное требование для достижения приемлемого срока службы и надежности оборудования. Эти специализированные подшипники оснащены прочными системами уплотнений, предназначенными для создания непроницаемого барьера для загрязнений и эффективного удержания смазки.

Как загрязнение приводит к выходу из строя подшипника

Чтобы оценить ценность усовершенствованных уплотнений, необходимо сначала понять механизм отказа. Абразивные загрязнения попадают в дорожку качения подшипника несколькими способами и запускают разрушительный цикл.

- Абразивный износ: Твердые частицы действуют как шлифовальная паста между телами качения и дорожками качения. Это приводит к образованию микрозадиров, увеличению шероховатости поверхности, быстрому увеличению зазора и вибрации.

- Распределение смазки: Загрязнения нарушают химическую структуру смазки, вызывая ее разложение, потерю смазывающей способности и расслаивание. В этом случае подшипник работает с недостаточной смазкой, что приводит к повышенному трению и нагреву.

- Усталость и растрескивание: Абразивный износ создает точки концентрации напряжений на поверхностях подшипников. Это ускоряет усталость материала, приводя к образованию точечной коррозии и растрескиванию, когда небольшие фрагменты металла отрываются от дорожки качения или тел качения.

Передовые технологии герметизации для максимальной защиты

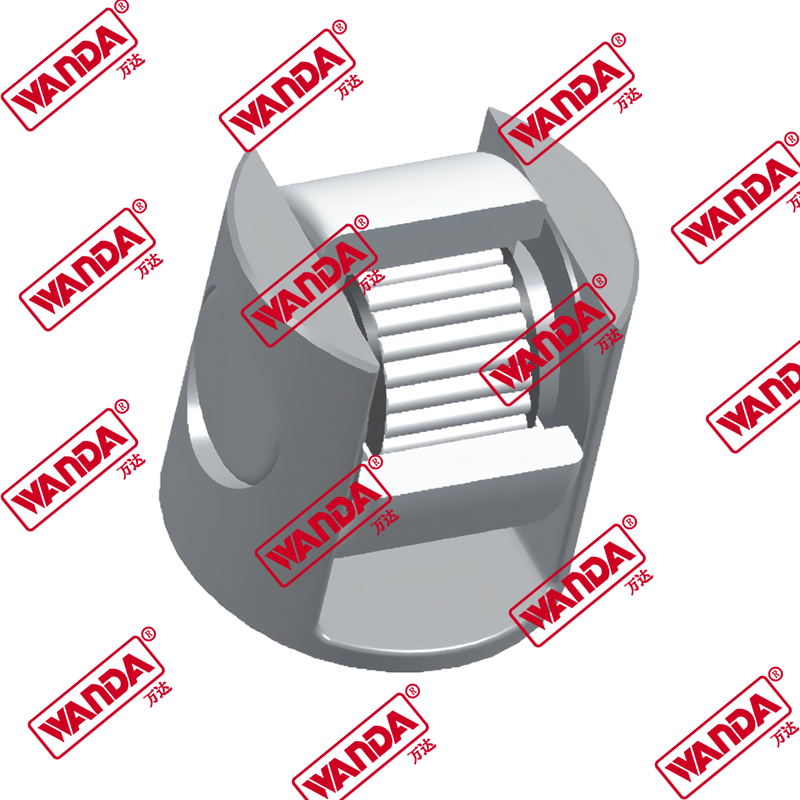

Современные закрытые подшипники используют многоуровневый подход к защите. В отличие от простых щитков, которые защищают только от крупного мусора, контактные и лабиринтные уплотнения обеспечивают активную комплексную защиту.

- Контактные уплотнения (рубарные манжетные уплотнения): Эти уплотнения имеют гибкую резиновую кромку, которая обеспечивает легкий физический контакт с внутренним или внешним кольцом. Они обеспечивают превосходный барьер против мелкой пыли и влаги. Материал кромки часто состоит из нитрила (Buna-N) или других синтетических каучуков, устойчивых к износу и химическому разложению.

- Лабиринтные уплотнения: Такая конструкция создает сложный бесконтактный «извилистый путь», по которому должны пройти загрязняющие вещества. Когда частицы пытаются проникнуть внутрь, они вынуждены несколько раз менять направление, теряя импульс и выпадая из критической границы раздела герметизации. Лабиринтные уплотнения часто используются в сочетании с контактными уплотнениями для создания резервного уплотнительного решения.

- Корпуса со встроенным уплотнением: Для самых экстремальных условий подшипники могут быть размещены в блоках, которые имеют несколько точек уплотнения и отверстия для продувки смазки, что позволяет удалять любые загрязнения, которые могли повредить первичное уплотнение.

Сравнение производительности: стандартные и закрытые подшипники в пыльных условиях

Эксплуатационные и финансовые различия между использованием стандартных открытых подшипников и специально изготовленных подшипников. герметичные подшипники для вилочных погрузчиков в пыльных условиях является глубоким.

| Метрика производительности | Стандартный подшипник (экранированный или открытый) | Усовершенствованный герметичный подшипник |

|---|---|---|

| Исключение загрязнений | От низкой до умеренной; неэффективен против мелкой пыли. | От высокого до очень высокого; специально разработан для блокировки мелких частиц. |

| Удержание смазки | Умеренный; смазка может быть вытеснена или загрязнена. | Отличный; уплотнения удерживают смазку и загрязнения. |

| Ожидаемый срок службы | Короткий и непредсказуемый; часто 3-6 месяцев в тяжелых условиях. | Значительно расширен; может прослужить несколько лет при правильном уходе. |

| Частота технического обслуживания | Высокий; требует частой чистки и повторной смазки. | Низкий; часто «герметизированы на всю жизнь», что исключает необходимость регулярной повторной смазки. |

| Общая стоимость владения | Высокая из-за частых замен, простоев и трудозатрат. | Значительно ниже из-за увеличения срока службы и сокращения затрат на техническое обслуживание. |

Инвестиции в высокое качество герметичные подшипники для вилочных погрузчиков в пыльных условиях окупается во много раз, превращая хроническую проблему технического обслуживания в надежный и долговечный компонент. Это напрямую способствует более высокому использованию активов и снижению общих эксплуатационных расходов.

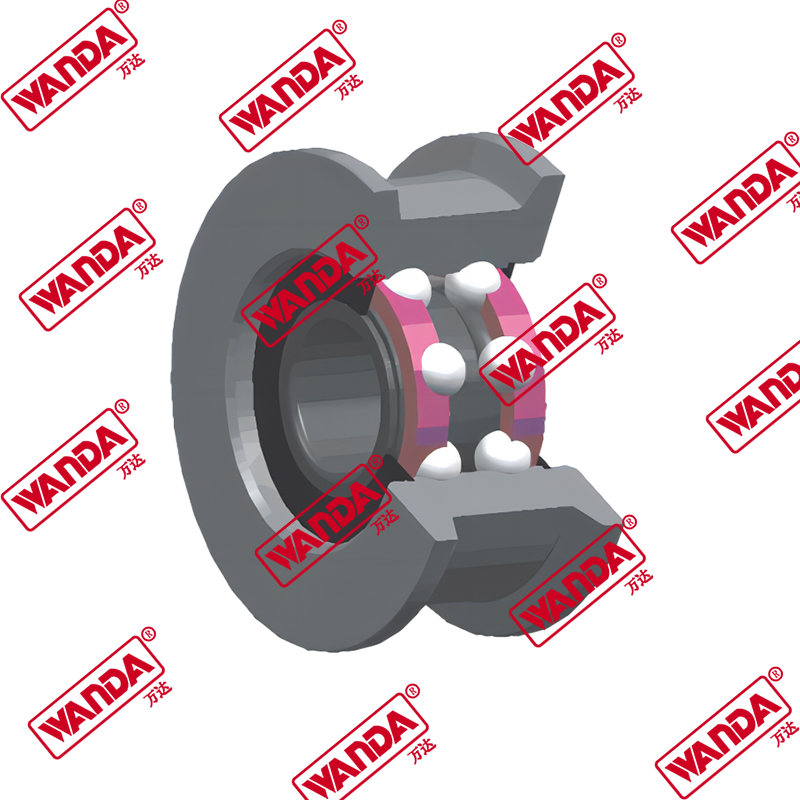

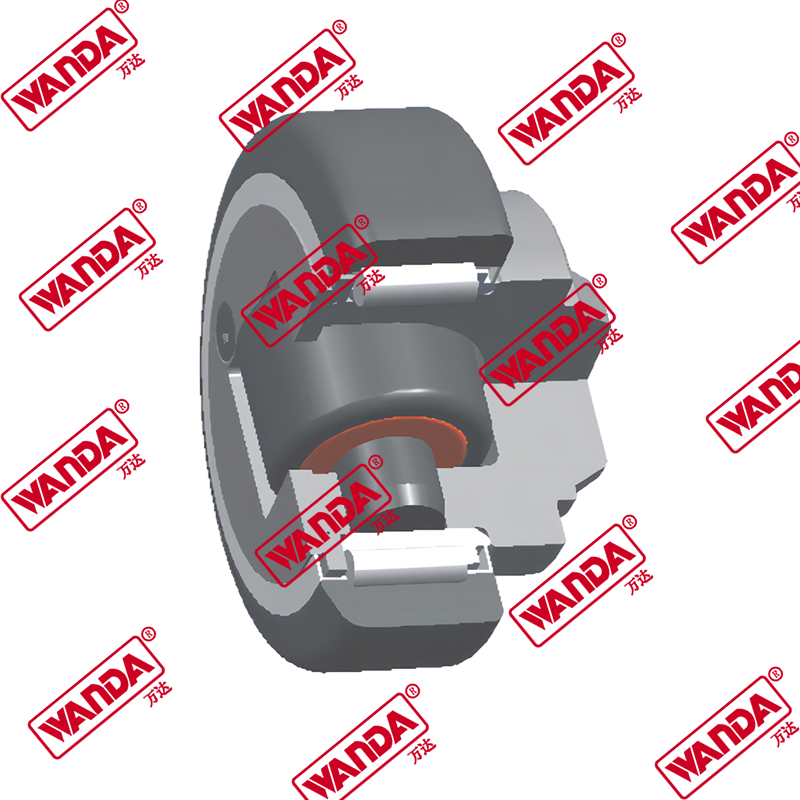

Использование Подшипники высокой грузоподъемности для вилочных погрузчиков для тяжелых грузов

Неустанное стремление к повышению эффективности погрузочно-разгрузочных работ часто предполагает перемещение более тяжелых грузов и максимальное увеличение мощности существующего оборудования. Это создает огромную нагрузку на каждый компонент на пути нагрузки, причем подшипники являются критически важным звеном. Стандартные подшипники, подвергающиеся нагрузкам, близким к номинальной нагрузке или превышающим ее, преждевременно выходят из строя. Здесь применяется применение подшипники высокой грузоподъемности для вилочных погрузчиков для тяжелых грузов становится непреложным аспектом спецификации и обслуживания оборудования. Эти подшипники представляют собой не просто увеличенную версию стандартных подшипников; они были фундаментально переработаны, чтобы выдерживать более высокие уровни напряжений за счет использования современных материалов, оптимизированной геометрии и превосходной термической обработки.

Инженерные принципы, лежащие в основе подшипников большой грузоподъемности

Способность выдерживать более тяжелые нагрузки основана на нескольких ключевых инженерных усовершенствованиях, которые отличают подшипники высокой грузоподъемности от их стандартных аналогов.

- Продвинутое материаловедение: Использование чистой стали, подвергнутой вакуумной дегазации, является стандартным для минимизации внутренних примесей, которые могут вызывать повышенные напряжения. Для самых требовательных применений используются подшипники из науглероженной стали. Этот процесс создает твердую, износостойкую внешнюю поверхность, сохраняя при этом прочную и пластичную сердцевину, способную поглощать ударные нагрузки без растрескивания.

- Оптимизированная геометрия дорожки качения и тел качения: Профили дорожек качения и форма тел качения (шариков или роликов) тщательно разработаны для увеличения площади контакта и более равномерного распределения нагрузки. Это снижает контактное напряжение в любой отдельной точке, которое является основной причиной усталостного разрушения.

- Точное производство и допуски: Подшипники высокой грузоподъемности изготавливаются с очень жесткими допусками. Это обеспечивает идеальную округлость, минимальное биение и равномерное распределение нагрузки между всеми телами качения. Любое несовершенство производства усиливается при большой нагрузке, что приводит к преждевременному выходу из строя.

- Улучшенная термическая обработка: Процессы закалки и отпуска точно контролируются для достижения идеальной микроструктуры подшипниковой стали, обеспечивающей идеальный баланс твердости и износостойкости и ударной вязкости.

Сценарии применения подшипников высокой грузоподъемности

Определение того, когда следует указать подшипники высокой грузоподъемности для вилочных погрузчиков для тяжелых грузов имеет решающее значение для безопасности и производительности.

- Вилочные погрузчики, работающие при номинальной мощности: Любой вилочный погрузчик, который обычно поднимает грузы с максимальной номинальной грузоподъемностью или близкой к ней, должен быть стандартно оборудован мачтой, осью и колесными подшипниками повышенной грузоподъемности.

- Специализированные вложения: Использование навесного оборудования, такого как зажимы для рулонов бумаги, зажимы для картонных коробок или вращатели, изменяет динамику нагрузки и часто увеличивает нагрузку на подшипники мачты. В таких случаях необходимы подшипники с высокой грузоподъемностью.

- Высокоинтенсивные многосменные операции: Операции, которые выполняются круглосуточно и без выходных, подвергают подшипники постоянной нагрузке, требующей мало времени для остывания, что ускоряет утомление. Подшипники высокой производительности созданы для того, чтобы выдерживать такие сложные рабочие циклы.

- Среды с высокими ударными нагрузками: Приложения, в которых грузы сильно загружаются или когда вилочный погрузчик работает на неровных поверхностях, создают значительные ударные нагрузки, которые могут мгновенно разрушить стандартный подшипник.

Сравнение производительности: стандартные подшипники и подшипники повышенной грузоподъёмности

В следующей таблице подробно описаны критические различия в производительности и показано, почему необходимо выполнить обновление до подшипники высокой грузоподъемности для вилочных погрузчиков для тяжелых грузов является стратегическим решением для тяжелых условий эксплуатации.

| Характеристики производительности | Стандартный подшипник | Подшипник большой емкости |

|---|---|---|

| Статическая нагрузка (C0) | Стандартный рейтинг для общего режима работы. | Значительно выше, рассчитан на выдерживание тяжелых статических нагрузок без остаточной деформации. |

| Динамическая нагрузка (C) | Подходит для легких и средних рабочих циклов. | Значительно выше, что обеспечивает гораздо более длительный расчетный срок службы при эквивалентных тяжелых нагрузках. |

| Устойчивость к ударам и ударным нагрузкам | Ограниченный; склонен к бринеллированию (вмятинам на поверхности) от ударов. | Начальство; Прочный материал сердцевины и оптимизированная геометрия эффективно поглощают и распределяют энергию удара. |

| Усталостный срок службы (L10) | Стандартный ожидаемый срок службы при номинальной нагрузке. | Значительно увеличенный срок службы при тех же условиях нагрузки за счет снижения внутренних напряжений. |

| Запас эксплуатационной безопасности | Минимальная при использовании в приложениях с большими нагрузками. | Обеспечивает значительный запас прочности, снижая риск катастрофического отказа при пиковых нагрузках. |

Указание подшипники высокой грузоподъемности для вилочных погрузчиков для тяжелых грузов — это инвестиции в безопасность, надежность и бесперебойную работу. Это гарантирует, что конструктивные элементы вилочного погрузчика защищены от огромных сил, возникающих во время операций по подъему тяжелых грузов, обеспечивая безопасность как оборудования, так и обслуживающего его персонала.

Внедрение надежного График и контрольный список технического обслуживания подшипников вилочного погрузчика

Профилактическое техническое обслуживание — самый мощный инструмент для увеличения срока службы и надежности подшипников вилочных погрузчиков. Ожидание, пока подшипник вскрикнет, заклинит или выйдет из строя, приведет к дорогостоящим простоям и небезопасным условиям эксплуатации. Дисциплинированный, хорошо документированный График и контрольный список технического обслуживания подшипников вилочного погрузчика превращает уход за ребенком из реактивного, хаотичного процесса в предсказуемую, управляемую и высокоэффективную операционную рутину. Этот систематический подход включает регулярные проверки, мониторинг состояния и плановую замену в зависимости от количества часов работы или определенных интервалов времени. Все эти меры предназначены для выявления и устранения проблем до того, как они приведут к катастрофическому отказу.

Ключевые компоненты эффективного графика технического обслуживания

Комплексный план технического обслуживания построен на многоуровневой структуре, при этом каждый уровень служит определенной цели в общем мониторинге состояния подшипников.

- Предсменный визуальный осмотр (уровень оператора): Это первая линия защиты. Оператор вилочного погрузчика должен быть обучен выполнять быструю визуальную проверку в начале каждой смены.

- Ищите видимые признаки повреждений на роликах мачты и боковых опорных роликах.

- Прислушивайтесь к необычным звукам скрежетания, грохота или щелчков при поднятии, опускании или наклоне мачты.

- Проверьте, нет ли чрезмерной утечки смазки вокруг ступиц колес или подшипников мачты, что может указывать на неисправность уплотнения.

- Еженедельный/ежемесячный технический осмотр (уровень специалиста по техническому обслуживанию): Это предполагает более детальное обследование квалифицированным специалистом.

- Проверьте наличие осевого и радиального люфта в подшипниках колес, попытавшись покачать шину.

- Осмотрите ролики мачты на наличие выбоин, сколов или плоских пятен, наблюдая за их движением относительно канала мачты.

- Используйте инфракрасный термометр для проверки аномальных рабочих температур на ступицах колес и секциях мачты, что может указывать на избыточную или недостаточную смазку или надвигающуюся неисправность.

- Ежеквартальное/ежегодное комплексное обслуживание (уровень главного технического специалиста): Это услуга глубокого погружения, которая может включать частичную разборку.

- Снимите пыльники, чтобы проверить состояние смазки и поискать признаки загрязнения в подшипниках колес.

- Выполните тщательную очистку и повторную смазку всех точек смазки смазкой соответствующего типа и марки.

- Используйте стетоскоп или инструмент для анализа вибрации, чтобы обнаружить неисправности подшипников на ранней стадии, которые еще не слышны человеческому уху.

Необходимый контрольный список для оценки здоровья подшипников

Практичный График и контрольный список технического обслуживания подшипников вилочного погрузчика должны включать, помимо прочего, следующие позиции для каждого типа подшипника:

- Подшипники ролика мачты:

- Визуальный осмотр на наличие ржавчины, коррозии и физических повреждений.

- Проверьте плавность, бесшумность и отсутствие рывков на всей высоте мачты.

- Убедитесь, что ролики свободно вращаются и не заедают штифты.

- Осмотрите каналы мачты на наличие задиров или неравномерного износа.

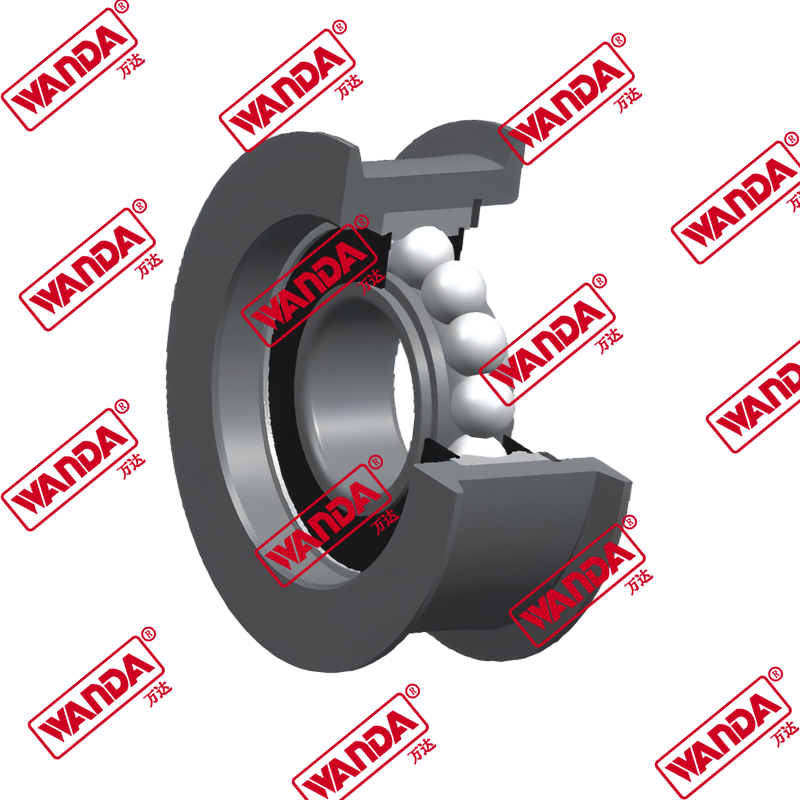

- Колесные подшипники:

- Проверьте, нет ли чрезмерного люфта ступицы (хватайтесь за верхнюю и нижнюю часть шины и раскачивайте ее).

- Прислушивайтесь к грохоту или скрежету во время движения, особенно на поворотах.

- Проверьте, нет ли утечек смазки через уплотнения оси.

- Измерьте температуру ступицы после периода эксплуатации.

- Подшипники цилиндра боковой тяги и наклона:

- Проверьте, нет ли люфта или «лязга» при наклоне мачты вперед и назад с пустым грузом.

- Обратите внимание на износ и деформацию корпуса подшипника.

Придерживаясь строгого подшипник вилочного погрузчика график и контрольный список технического обслуживания является краеугольным камнем надежной погрузочно-разгрузочной работы. Это дает возможность командам контролировать состояние оборудования, планировать техническое обслуживание во время плановых простоев и избегать высоких затрат и опасностей, связанных с неожиданными отказами подшипников.

Придерживаясь Рекомендации по установке подшипников колес вилочных погрузчиков

Долговечность и работоспособность ступичного подшипника определяются как качеством его установки, так и качеством самого подшипника. Даже высокопроизводительный подшипник премиум-класса будет иметь короткую и трудную жизнь, если он будет установлен неправильно. После Лучшие практики по установке подшипников колес вилочного погрузчика Это необсуждаемая процедура, обеспечивающая работу подшипника в пределах проектных параметров, достижение запланированного срока службы и поддержание безопасности и устойчивости вилочного погрузчика. Этот процесс требует правильных инструментов, чистых условий, точных значений крутящего момента и методического подхода.

Важные шаги для безупречной установки

Отклонение от любого из этих шагов может привести к проблемам, которые приведут к преждевременному выходу из строя.

- Тщательная очистка и осмотр: Перед установкой нового подшипника необходимо тщательно очистить всю ступицу в сборе, шпиндель, ось и все сопутствующие компоненты, чтобы удалить всю старую смазку, грязь и металлические частицы. Шпиндель необходимо проверить на наличие задиров, ржавчины или любых повреждений, которые могут помешать идеальному прилеганию к отверстию подшипника.

- Правильное обращение с подшипниками: Подшипники следует хранить в оригинальной упаковке до момента установки. Это высокоточные компоненты, с ними никогда не следует обращаться в грязных перчатках или ронять их на твердые поверхности. Следует использовать правильные инструменты для установки, такие как приводы подшипников или гидравлический пресс. Никогда не используйте молоток непосредственно по обойме подшипника для его установки, так как это может привести к образованию бринеллирования (вмятин) на дорожках качения, что приведет к немедленной вибрации и отправной точке преждевременного выхода из строя.

- Правильная смазка: Это один из самых важных шагов. Полость подшипника и ступицы должна быть заполнена высокотемпературной смазкой высокого давления, указанной производителем. Смазка должна быть равномерно распределена между телами качения и сепаратором. Использование неправильной смазки или недостаточная набивка подшипника приведет к нарушению смазки, а избыточная набивка может привести к взбалтыванию смазки, вызывающему чрезмерное нагревание, которое разрушает смазку и повреждает подшипник.

- Точное приложение крутящего момента: Регулировочная гайка должна быть затянута точно в соответствии со спецификацией производителя, что представляет собой многоэтапный процесс. Распространенный метод заключается в затягивании гайки при вращении колеса для посадки подшипников, затем отворачивании гайки и, наконец, повторном затягивании ее с определенным моментом предварительной нагрузки или осевым люфтом. Чрезмерная затяжка подшипника создает чрезмерную предварительную нагрузку, что приводит к высоким рабочим температурам и быстрому износу. Недостаточная затяжка приводит к чрезмерному люфту, вызывающему ударные повреждения и неравномерное распределение нагрузки.

Последствия неправильной установки

Несоблюдение Лучшие практики по установке подшипников колес вилочного погрузчика проявляется предсказуемыми и дорогостоящими способами.

- Перетяжка (чрезмерная предварительная нагрузка): Это заставляет тела качения тянуться к дорожкам со слишком большой силой. В результате возникают следующие симптомы:

- Очень высокие рабочие температуры, часто достаточно высокие, чтобы расплавить смазку и обесцветить подшипник.

- Повышенное сопротивление качению, снижающее эффективность использования топлива и вызывающее преждевременный износ подшипника.

- Низкий, урчащий шум во время работы.

- Катастрофический захват и выход из строя за очень короткое время.

- Недостаточная затяжка (чрезмерный люфт): Это позволяет подшипнику перемещаться в осевом направлении внутри ступицы. Последствия таковы:

- «Лязгущий» звук при ускорении или торможении.

- Неравномерный и ударный износ дорожек качения и тел качения.

- Возможно повреждение сальника оси, что приведет к потере смазки и попаданию загрязнений.

- Неустойчивое рулевое управление и управление погрузчиком.

- Загрязнение во время установки: Попадание грязи во время сборки действует как абразив, что приводит к быстрому износу, образованию точечной коррозии и шуму, эффективно разрушая подшипник изнутри с момента его вращения.

Подводя итог, можно сказать, что процесс установки — это точная операция, требующая внимательности и опыта. Инвестируя время, чтобы следить за Лучшие практики по установке подшипников колес вилочного погрузчика — это небольшая цена за увеличенный срок службы, эксплуатационную безопасность и надежность, которые он гарантирует.