Понимание критической роли подшипников вилочных погрузчиков

Подшипники для вилочных погрузчиков являются невоспетыми героями погрузочно-разгрузочных работ, функционируя как прецизионные компоненты, которые обеспечивают плавное вращательное или линейное движение, одновременно снижая трение и нагрузку при перемещении. Эти компоненты имеют основополагающее значение для производительности, безопасности и долговечности практически каждой движущейся части вилочного погрузчика, от мачты и ведущих колес до рулевого механизма и гидравлических насосов. Работая в самых сложных промышленных условиях, они подвергаются экстремальным нагрузкам, ударам, постоянной вибрации и воздействию загрязнений. Выход из строя одного подшипника может привести к катастрофическому простою, дорогостоящему ремонту и даже создать значительный риск для безопасности операторов и находящегося рядом персонала. Таким образом, обладание всесторонним пониманием различных типов подшипников, их конкретных применений и правильных протоколов технического обслуживания — это не просто техническая тонкость — это эксплуатационная и экономическая необходимость для любого бизнеса, который использует вилочные погрузчики в своей повседневной логистике и складской деятельности. Это руководство глубоко погружает в мир подшипников для вилочных погрузчиков и предоставляет необходимые знания, необходимые для принятия обоснованных решений, оптимизации производительности и обеспечения максимального времени безотказной работы оборудования.

Почему правильный выбор подшипника не подлежит обсуждению

Выбор правильного подшипника для конкретного применения в вилочном погрузчике — сложное решение, которое зависит от множества факторов. Это гораздо больше, чем просто сопоставление номера детали; он предполагает тщательный анализ условий эксплуатации, характеристик нагрузки и требований к производительности.

Ключевые факторы, влияющие на выбор подшипника

Процесс выбора подходящего подшипника требует системного подхода. Учитывайте следующие критические параметры:

- Тип и величина нагрузки: Подшипники предназначены для восприятия различных типов нагрузок: радиальных (перпендикулярно валу), осевых (параллельно валу) или их комбинации. Величина нагрузки, включая как типичный рабочий вес, так и потенциальные пиковые ударные нагрузки, определяет требуемую грузоподъемность и размер подшипника.

- Скорость вращения: Скорость работы приложения влияет на выбор типа подшипника, конструкции сепаратора и метода смазки. Для высокоскоростных применений могут потребоваться прецизионные подшипники со специальными смазками для управления выделением тепла.

- Условия окружающей среды: Воздействие пыли, влаги, химикатов, экстремальных температур и других загрязнений диктует необходимость использования герметичных или экранированных подшипников и может повлиять на выбор материала (например, нержавеющая сталь для устойчивости к коррозии).

- Требования к точности и допускам: Такие приложения, как системы рулевого управления, требуют высокой точности и минимального люфта для точного управления, что требует изготовления подшипников с более жесткими классами допусков.

- Ограничения по установке и обслуживанию: Конструкция окружающих компонентов может отдавать предпочтение конкретному типу подшипника, например опорному блоку для простоты монтажа или картриджному блоку для упрощенной замены.

Распространенные типы подшипников и их применение в вилочных погрузчиках

В разных частях вилочного погрузчика используются разные типы подшипников, каждый из которых предназначен для определенной цели. Понимание этих типов является первым шагом на пути к эффективному обслуживанию и устранению неполадок.

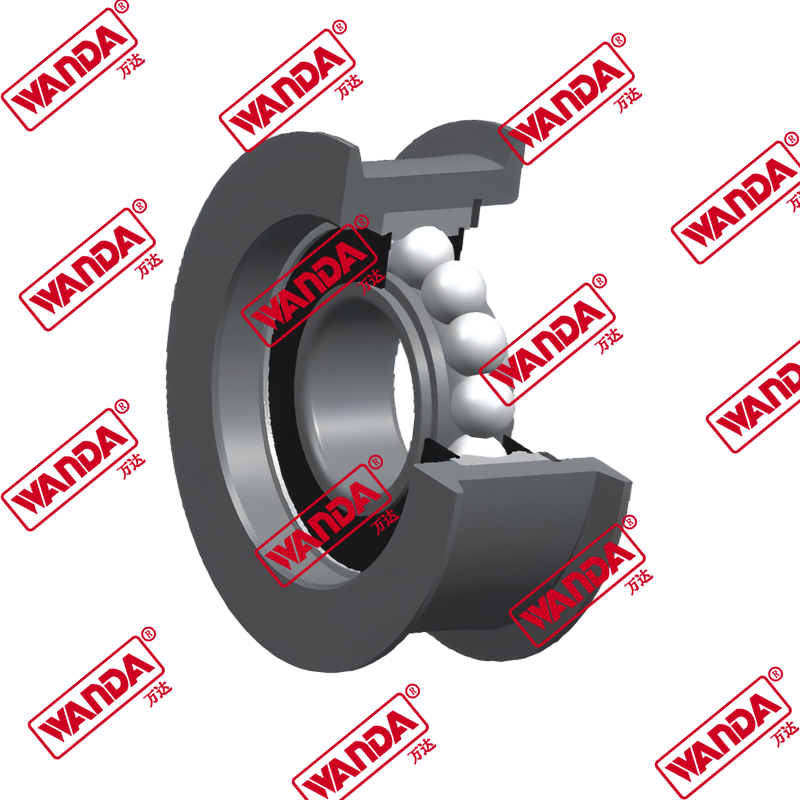

Шарикоподшипники

Шариковые подшипники являются одними из наиболее распространенных типов, в которых используются сферические шарики для обеспечения разделения между обоймами подшипников. Они в первую очередь предназначены для восприятия радиальных нагрузок, но могут выдерживать умеренные осевые нагрузки в одном или обоих направлениях, в зависимости от их конструкции (например, глубокая канавка, угловой контакт).

- Типичные применения: Валы электродвигателей, натяжные шкивы и различное вспомогательное оборудование, где скорости высоки, а нагрузки относительно легкие или умеренные.

- Преимущества: Низкое трение, возможность работы на высоких скоростях, относительно низкая стоимость и доступность в широком диапазоне размеров и конфигураций.

- Ограничения: Могут быть повреждены ударными нагрузками и не идеальны для очень тяжелых радиальных нагрузок по сравнению с другими типами.

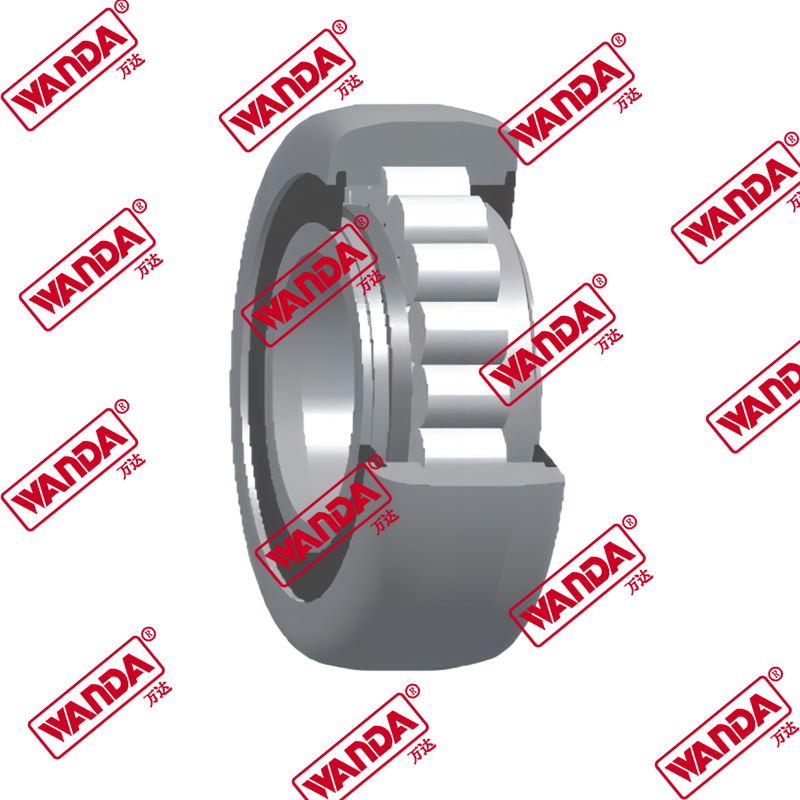

Роликовые подшипники

В роликоподшипниках вместо шариков используются цилиндрические, сферические или конические ролики. Такая конструкция обеспечивает гораздо большую площадь контакта с дорожками качения, что позволяет им выдерживать значительно более тяжелые нагрузки, чем шарикоподшипники того же размера.

- Типичные применения: Ролики мачты, ступицы колес и другие точки высокой нагрузки на вилочном погрузчике, где ударные и радиальные нагрузки экстремальны.

- Преимущества: Высокая радиальная грузоподъемность, прочная конструкция и лучшая устойчивость к ударным нагрузкам.

- Ограничения: Обычно имеют более высокое трение и ограничены в максимальной скорости по сравнению с шарикоподшипниками.

В следующей таблице представлено краткое сравнение этих двух основных типов подшипников в контексте вилочного погрузчика:

| Параметр | Шарикоподшипники | Роликовые подшипники |

|---|---|---|

| Основной тип нагрузки | Радиальная и умеренная осевая | Очень тяжелый радиальный |

| Контактная зона | Точка контакта | Линейный контакт |

| Грузоподъемность (размер к размеру) | Умеренный | Высокий |

| Скорость | Высокий | Умеренный |

| Сопротивление ударной нагрузке | От низкого до среднего | Высокий |

| Типичная стоимость | Обычно ниже | Обычно выше |

Необходимое техническое обслуживание для максимального срока службы подшипников вилочного погрузчика

Профилактическое и профилактическое обслуживание — это единственная наиболее эффективная стратегия увеличения срока службы подшипников вилочных погрузчиков и предотвращения непредвиденных сбоев. Комплексный режим технического обслуживания основан на трех основных принципах: правильная смазка, эффективный контроль загрязнения и постоянный мониторинг.

«Мост жизни»: правильные методы смазки

Смазка выполняет множество важнейших функций: уменьшает трение между телами качения и дорожками качения, рассеивает тепло, защищает от коррозии и помогает герметизировать загрязнения. Использование неправильной смазки или ее неправильного количества является основной причиной преждевременного выхода из строя подшипников.

Выбор подходящей смазки

Выбор смазочного материала (смазка или масло) зависит от рабочей скорости, температуры и нагрузки подшипника. Смазка является наиболее распространенным выбором для вилочных погрузчиков из-за ее простоты удержания и присущих ей герметизирующих свойств.

- Консистенция смазки (класс NLGI): Слишком твердый сорт не будет течь и не защитит подшипник, а слишком мягкий может вытечь. В большинстве промышленных подшипников используется смазка NLGI класса 2.

- Вязкость базового масла: Вязкость масла в смазке должна соответствовать рабочей температуре и скорости, чтобы сохранить защитную пленку.

- Добавки: Ищите смазки с противоизносными (AW), противозадирными (EP) и антикоррозионными присадками, подходящими для тяжелых условий эксплуатации вилочных погрузчиков.

Установление графика смазки

Соблюдение графика смазки, рекомендованного производителем, имеет первостепенное значение. Чрезмерное смазывание может быть столь же вредным, как и недостаточное смазывание, поскольку оно может вызвать чрезмерное нагревание из-за перемешивания при работе на высоких скоростях. График следует корректировать в зависимости от сложности обслуживания: вилочные погрузчики, работающие в жарких, пыльных условиях или в условиях многосменной эксплуатации, потребуют более частой смазки.

Выявление и устранение распространенных неисправностей подшипников

Распознавание ранних признаков износа или выхода из строя подшипников позволяет провести плановое вмешательство до того, как незначительная проблема перерастет в серьезную поломку. Общие виды отказов включают усталостное растрескивание, абразивный износ, адгезионный износ (размазывание), коррозию и катастрофический разрушение.

Симптомы и основные причины

Операторы и обслуживающий персонал должны быть обучены распознавать предупреждающие знаки:

- Необычные шумы: Скрежет, грохот или визг часто указывают на недостаток смазки, загрязнение или повышенный износ.

- Чрезмерная вибрация: Повышенная вибрация может сигнализировать о бринеллировании (вмятинах от ударных нагрузок), смещении или неравномерном износе.

- Повышенная рабочая температура: Подшипник, горячий на ощупь, скорее всего, страдает от чрезмерной или недостаточной смазки или чрезмерной нагрузки.

- Нерегулярная работа: Неровное движение, заедание или повышенный люфт мачты или рулевого управления могут напрямую указывать на проблемы с подшипниками.

Очень важно понимать разницу между симптомом и первопричиной. Например, замена шумящего подшипника без устранения неисправного уплотнения, в которое попал песок, приведет только к повторному отказу. Здесь достигается полное понимание замена подшипника мачты погрузчика процедуры становятся критически важными, поскольку они включают не просто замену детали, но и обеспечение чистоты, выравнивания и надлежащей герметизации всей сборки.

Навигация по миру Подшипник вилочного погрузчика Технические характеристики

Выбор подшипника на замену требует изучения сложного набора спецификаций, стандартов и систем нумерации. Использование неправильного или некачественного подшипника может поставить под угрозу производительность и безопасность.

Интерпретация кодов и размеров подшипников

Подшипники идентифицируются стандартизированными системами нумерации, которые кодируют их тип, размеры, а иногда и класс допуска. Наиболее распространенной системой является шкала ABEC, но важно понимать, что она в первую очередь определяет допуски, а не обязательно качество или долговечность в промышленных условиях с высокими нагрузками.

Помимо номера детали: критические размеры

Тремя наиболее важными размерами для любого подшипника являются диаметр отверстия (внутренний диаметр), внешний диаметр (НД) и ширина. Их необходимо точно измерить, чтобы обеспечить правильную посадку. Кроме того, необходимо учитывать такие характеристики, как радиальный внутренний зазор (C3 обычно используется в промышленных применениях для компенсации теплового расширения) и номинальные динамические/статические нагрузки, чтобы убедиться, что подшипник соответствует требованиям применения.

Материаловедение: из чего сделаны ваши подшипники?

Подавляющее большинство подшипников изготовлено из высокоуглеродистой хромистой стали (например, SAE 52100), которая обеспечивает превосходный баланс твердости, ударной вязкости и усталостной прочности. Однако для специализированных применений доступны другие материалы.

- Нержавеющая сталь (например, 440C): Используется в тех случаях, когда коррозионная стойкость является первоочередной задачей, например, в пищевой, химической или морской среде. Важно отметить, что устойчивые к коррозии подшипники для вилочных погрузчиков могут иметь немного более низкую грузоподъемность, чем их аналоги из хромированной стали.

- Пластиковые или полимерные подшипники: Изготовленные из таких материалов, как PEEK или нейлон, они используются в тех случаях, когда смазка невозможна или где необходима исключительная химическая стойкость.

- Керамические подшипники: Эти гибридные подшипники, в которых используются шарики из нитрида кремния, обеспечивают превосходные скоростные характеристики, уменьшенный вес и электрическую изоляцию, но стоят значительно дороже.

При рассмотрении подшипник вилочного погрузчика высокой мощности Первостепенное значение имеет материал и его термическая обработка. Эти подшипники часто производятся с помощью таких процессов, как цементация корпуса, которая создает твердую, износостойкую внешнюю поверхность, сохраняя при этом более прочный и пластичный сердечник, способный выдерживать ударные нагрузки.

Практическое руководство по замене подшипников вилочного погрузчика

Замена подшипника вилочного погрузчика — это точная задача, требующая правильных инструментов, методов и мер предосторожности. Спешка с выполнением работ или использование неправильных методов могут привести к повреждению нового подшипника и компонентов, в которые он входит.

Пошаговое удаление и установка

Системный подход обеспечивает успешный и долговечный ремонт.

Безопасное удаление изношенного подшипника

Цель состоит в том, чтобы снять старый подшипник, не повредив вал или корпус.

- Документация и чистота: Перед разборкой сделайте фотографии и запишите ориентацию и расположение деталей. Тщательно очистите внешнюю поверхность, чтобы предотвратить попадание грязи в систему.

- Используйте правильные инструменты: Всегда используйте специальные съемники подшипников (механические, гидравлические или гидравлические), а не молотки и долота, которые могут повредить валы и создать угрозу безопасности. Нагрев внутренней обоймы с помощью индукционного нагревателя может значительно облегчить снятие за счет расширения металла, что является ключевым методом Советы по установке подшипников вилочного погрузчика .

Точная установка нового подшипника

Установка еще более важна, чем удаление. Усилие для установки должно быть приложено равномерно и правильно.

- Подготовка нового подшипника: Если не указано иное, подшипники следует устанавливать чистыми и сухими. Смазочного материала, включенного производителем, обычно достаточно для первоначальной эксплуатации.

- Правильное применение силы: Установочное усилие должно быть приложено к кольцу, имеющему посадку с натягом. Для подшипника, напрессованного на вал, усилие должно быть приложено к внутреннему кольцу. Для подшипника, запрессованного в корпус, усилие должно быть приложено к наружному кольцу. Использование неправильного кольца приведет к повреждению внутренних поверхностей подшипника.

- Использование драйверов и оправок: Используйте головку или трубчатую отвертку, соответствующую диаметру обжимного кольца. Никогда не ударяйте по подшипнику напрямую. Для больших подшипников предпочтительным методом является использование оправочного пресса.

Придерживаясь этих Советы по установке подшипников вилочного погрузчика не подлежит обсуждению для надежного ремонта. Кроме того, для критических компонентов, таких как приводной блок, понимание конкретной процедуры замена подшипника ведущего колеса погрузчика Это очень важно, поскольку часто требуется установка точной предварительной нагрузки на конические роликоподшипники, чтобы обеспечить правильное выравнивание колес и долговечность.

Проверки после установки и обкатка

Работа не завершена после установки подшипника. Необходимо выполнить ряд проверок:

- Визуальный осмотр: Убедитесь, что подшипник полностью и точно прилегает к заплечику.

- Проверка вращения: Вручную проверните подшипник или узел. Он должен вращаться плавно и свободно, без каких-либо ощущений заедания или скрипа.

- Эксплуатационные испытания: Запустите оборудование на низкой скорости без нагрузки и прислушайтесь к необычным шумам. Следите за температурой в течение первого часа работы, чтобы убедиться, что она стабилизируется на нормальном уровне.

Повышение производительности с помощью передовых решений в области подшипников

Подшипниковая отрасль постоянно внедряет инновации, разрабатывая новые решения, расширяющие границы производительности, эффективности и долговечности. Для предприятий, стремящихся оптимизировать свой автопарк, изучение этих расширенных возможностей может принести значительные выгоды.

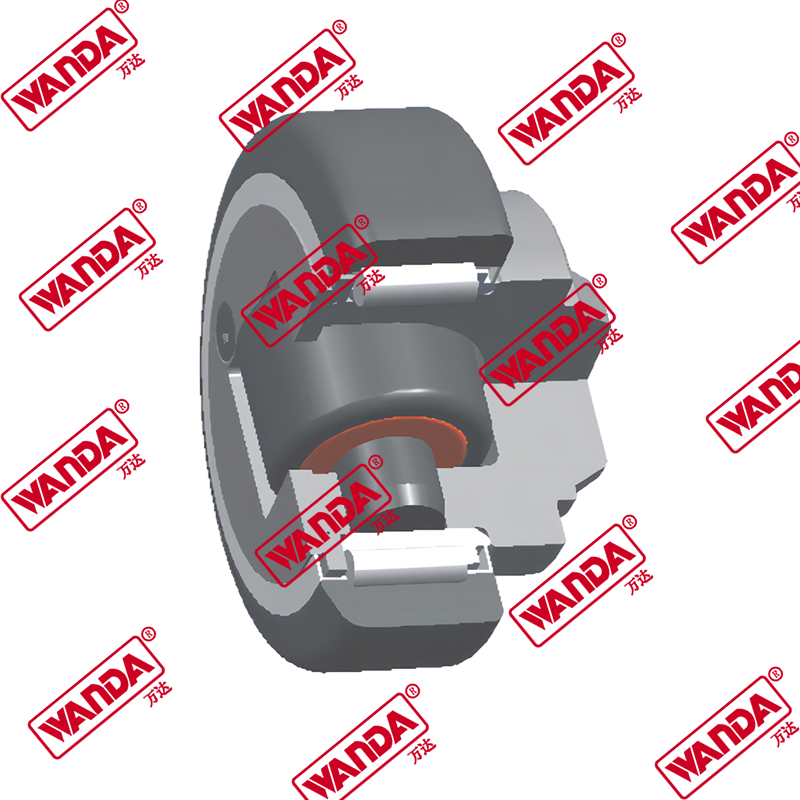

Герметичные и смазанные на весь срок службы агрегаты

Эти подшипники предварительно заполнены высококачественной смазкой и оснащены высокоэффективными уплотнениями или щитками. Они рассчитаны на работу в течение всего срока службы без необходимости повторной смазки, что исключает необходимость технического обслуживания и снижает риск загрязнения во время смазки. Они идеально подходят для применений, где последующая смазка затруднена или невозможна.

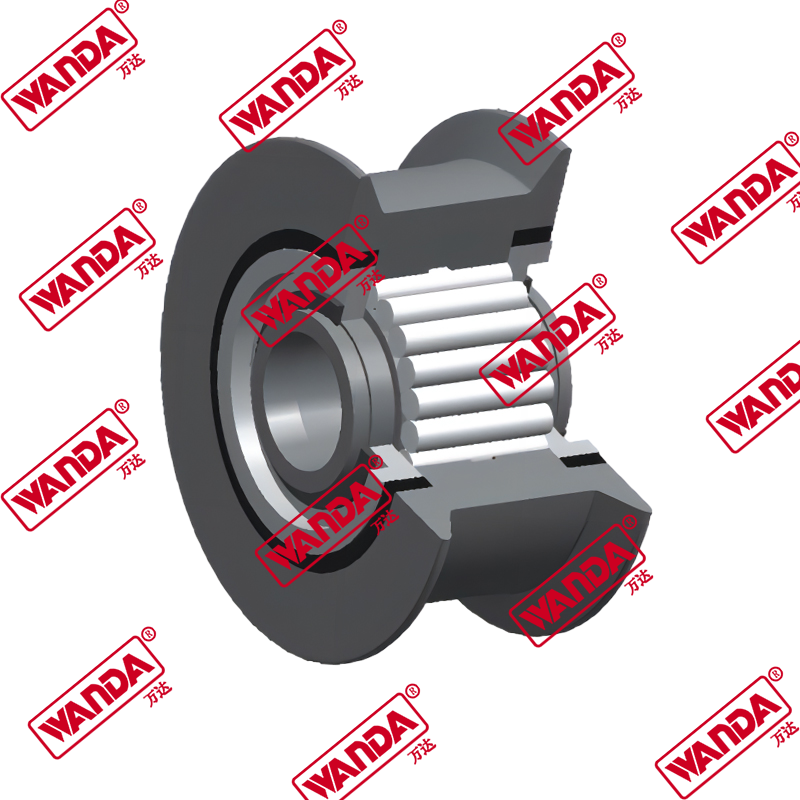

Интегрированные подшипниковые узлы

Это законченные, готовые к монтажу узлы, состоящие из подшипника, помещенного в прецизионно обработанную отливку или поковку, часто с уплотнениями и предварительной смазкой. Распространенные типы включают опорные блоки, фланцевые блоки и натяжные устройства. Они упрощают установку, обеспечивают идеальное выравнивание и защищают подшипник от вредного воздействия окружающей среды, что делает их надежным решением для многих видов применения вилочных погрузчиков.

Будущее: умные подшипники и мониторинг состояния

Следующим достижением в области подшипниковых технологий является встраивание датчиков непосредственно в подшипниковые узлы. Эти «умные подшипники» могут постоянно контролировать свои условия эксплуатации, включая температуру, вибрацию и нагрузку, и передавать эти данные в центральную систему технического обслуживания. Это позволяет перейти от профилактического обслуживания к профилактическому обслуживанию, при котором ремонт планируется точно тогда, когда это необходимо, что максимально увеличивает время безотказной работы и распределение ресурсов.

В заключение, хотя это часто упускается из виду, подшипники для вилочных погрузчиков имеют основополагающее значение для безопасной и эффективной работы. Стратегический подход к их выбору, обслуживанию и замене, основанный на глубоком понимании их функций и требований, является мощным инструментом для любой операции, направленной на минимизацию затрат и максимизацию производительности.